di PIER ALESSANDRO AISA

Portiamo all’incandescenza i metalli,

con la tecnica ZVS, Zero Voltage Switching

applicata ad un circuito risonante RLC da 1000 W.

Vi siete mai chiesti quanto possano essere intensi i campi elettromagnetici che ci circondano? Attorno a noi abbiamo molti esempi che ci mostrano come siamo immersi in una miriade di onde elettromagnetiche. Basta avvicinare un telefono cellulare alla cornetta del telefono fisso o ad un altoparlante e sentire “gracchiare” oppure passeggiare al buio sotto una linea alta tensione con un neon e notare che si accende oppure avvicinare un contatore Geiger vicino alle lancette di un vecchio orologio militare con i fosfori e sentire il ticchettio di misura della radioattività. Queste onde invisibili per l’uomo in realtà sono molto presenti e anche invasive nella nostra vita quotidiana. Ma quanto può essere potente un campo elettromagnetico? Potrebbe essere così potente da portare un conduttore all’incandescenza in pochi secondi?

Il progetto che presentiamo oggi vuole fornire una facile dimostrazione alla portata di tutti, sfruttando il principio dell’induzione magnetica, il principio delle correnti di Foucault e il principio dell’effetto Joule tramite l’impiego di un circuito di tipo ZVS della potenza da 1000 W.

ZVS è l’acronimo di Zero Voltage Switching, che è una tecnica utilizzata nei convertitori elettronici di potenza per aumentare il rendimento, in quanto si fanno commutare i semiconduttori con tensione quasi nulla ai loro capi e quindi il prodotto V x I si abbassa e, conseguentemente, le perdite in commutazione sono ridottissime, come descriveremo in maniera dettagliata più avanti nel paragrafo del principio di funzionamento.

Nel circuito verrà applicato lo stesso concetto che è alla base del funzionamento del fornello a induzione, che spesso possiamo trovare all’estero o in paesi che di energia elettrica ne hanno da vendere. Il fornello ad induzione è costituito da una bobina in cui viene fatta circolare una elevata corrente elettrica alternata o comunque variabile nel tempo. La corrente che scorre nella bobina produce un campo magnetico variabile nel tempo, proporzionale alla corrente che lo genera. Per la legge di Faraday, una variazione del flusso del campo magnetico nel tempo produce una forza elettromotrice indotta. Questa forza elettromotrice dà luogo a correnti elettriche indotte che circolano nel materiale delle pentole o recipienti appoggiate sul fornello, chiamate correnti parassite o correnti di Foucault o Eddy currents (“Eddy” in inglese significa “vortice”, per la caratteristica forma che assume la corrente all’interno del conduttore). Tali correnti parassite per l’effetto Joule dissipano energia sotto forma di calore provocando il riscaldamento della pentola, così come avviene in meccanica con l’attrito, che è una forza in grado di dissipare energia sotto forma di calore. Di solito l’effetto delle correnti parassite lo si vuole evitare, perché cala l’efficienza e il rendimento, si pensi ad esempio alle perdite nel nucleo dei trasformatori a lamierini; nel nostro caso di ZVS Induction Heater , invece questo effetto lo andiamo ad esaltare per generare calore nel corpo investito dal campo magnetico. Con questo circuito in un colpo solo abbiamo l’evidenza di tre importanti principi di fisica: induzione magnetica, correnti parassite ed effetto Joule. Inoltre il circuito può trovare altre possibili interessanti applicazioni, come ad esempio la trasmissione di energia nell’etere con l’uso di bobine accoppiate e sintonizzate alla frequenza di risonanza ed i circuiti di innesco per bobine di Tesla.

RIQUADRI DI STORIA

Michael Faraday (1791-1867) è stato un fisico e chimico britannico a cui si deve la scoperta del fenomeno dell’Induzione elettromagnetica nel 1831, che è attualmente alla base del funzionamento dei comuni motori elettrici, alternatori, generatori elettrici, trasformatori, altoparlanti magnetodinamici, testine fonografiche, microfoni dinamici, pick-up per chitarra magnetici, etc. La scoperta avvenne quando avvolse due rotoli isolati di filo elettrico attorno ad un grande anello di acciaio, fissato ad un tavolo, e trovò che facendo passare corrente attraverso un rotolo, una corrente momentanea era indotta nell’altro rotolo. Negli esperimenti successivi scoprì che, muovendo un magnete attraverso un cappio di filo, nel filo fluiva corrente elettrica. La corrente fluiva anche muovendo il solenoide sopra il magnete fermo. La Legge di Faraday-Neumann-Lenz divenne successivamente una delle quattro equazioni di Maxwell, che governano i campi elettromagnetici.

James Prescott Joule (1818-1889) è stato un fisico inglese che ha dato il nome a “l’effetto Joule”. Nel 1848 studiando la natura del calore dimostrò la relazione tra la corrente che scorreva in una resistenza ed il calore dissipato, trovando che esisteva una proporzionalità tra la corrente che scorreva nel circuito e il calore prodotto. Tale esperimento permise di ricavare l’equivalente meccanico della caloria con buona precisione e fornì le basi per la formulazione del primo principio di termodinamica.

Jean Bernard Léon Foucault (1819-1868) è stato un fisico francese principalmente conosciuto per l’invenzione del “Pendolo di Foucault”, ma a lui si deve anche la scoperta del fenomeno delle correnti parassite nel 1851 quando intuì, che le correnti parassite sono causate dal movimento (o variazione) del campo magnetico che attraversa un conduttore ed il moto relativo genera la circolazione di elettroni, cioè di corrente all’interno del conduttore. Gli elettroni muovendosi in vortici generano a loro volta un campo magnetico in direzione opposta alla variazione del campo magnetico applicato per la legge di Lenz e per effetto Joule si ha il riscaldamento del conduttore.

PRINCIPIO DI FUNZIONAMENTO

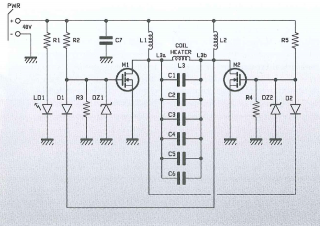

Osservando lo schema elettrico possiamo notare una struttura simmetrica a due rami, che va sotto il nome di oscillatore di Royer, ossia un circuito che permette l’auto-oscillazione di un blocco RLC alla sua frequenza di risonanza naturale. Il blocco RLC è costituito per la parte L da una bobina comunemente chiamata “work-coil” o bobina di lavoro, per la parte C comunemente detto “tank-capacitor”, da diversi condensatori posti in parallelo e per la parte R, dalle resistenze serie introdotte dai componenti e dai collegamenti. Una volta alimentato, l’oscillatore entra in risonanza e grazie alla elevata corrente di extra-risonanza che circola nel work-coil è in grado di creare un forte campo magnetico impresso.

Quando l’oscillatore di Royer viene alimentato, per quanto sia simmetrico nei due rami, uno dei due MOSFET fra M1 e M2 entrerà in conduzione per primo, poiché i due MOSFET non saranno mai perfettamente uguali. Supponiamo che entri in conduzione prima M1 e quindi il suo terminale di DRAIN si porta a potenziale di massa e questo forza lo spegnimento di M2, grazie al diodo di feedback D1, che entra in conduzione ed estrae velocemente carica dal GATE di M2. Il circuito risonante composto dall’induttore L3 e dai condensatori in parallelo C1, C2, C3, C4, C5, C6 fa vedere al DRAIN di M2 una semionda sinusoidale che passa dal valore di zero al massimo e poi ritorna a zero; quando la semionda ritorna a zero si accende il diodo D2 che forza lo spegnimento di M1 e M2 si accende facendo generare al circuito risonante l’altra semionda sinusoidale. Da questo momento in poi il ciclo si ripete con la frequenza propria di risonanza del blocco RLC e sulla bobina L3 di work-coil avremo un’elevata corrente di forma sinusoidale a frequenza di circa 100KHz. I MOSFET lavorano in controfase, ossia quando un M1 è acceso, M2 è spento e viceversa e questo è garantito dalla presenza del circuito risonante e dai diodi di feedback D1 e D2; se si avesse una conduzione contemporanea dei due MOSFET, non ci sarebbe alcuna limitazione della corrente di cortocircuito e si avrebbe la distruzione dei MOSFET per eccesso di corrente. La commutazione nei MOSFET avviene con tensione fra i terminali di DRAIN e SOURCE quasi nulla, ovvero in condizione di Zero Voltage Switching, da qui l’acronimo ZVS e quindi la potenza dissipata in commutazione che è pari alla VDS x ID risulta minimizzata. Inoltre grazie alla tecnica ZVS sono molto ridotti i disturbi a radiofrequenza prodotti in commutazione.

SCHEMA ELETTRICO

- I MOSFET M1, M2 sono degli IRFP260P della Infineon, con una bassissima RDSON (40 mohm) alta corrente di DRAIN (ID=50A) e di tipo FAST SWITCHING, ossia devono poter commutare velocemente e questo è vero anche per i diodi integrati in antiparallelo, per cui il parametro TRR di “Reverse recovery” deve essere dell’ordine dei 400ns. La massima tensione di picco in uno schema ZVS vale VPICCO = VALIMENTAZIONE x . Avendo limitato a 48V DC la tensione di alimentazione il parametro di massima tensione fra DRAIN e SOURCE, VDSS è stato scelto pari a 200V. I transistor utilizzano due dissipatori di calore.

- I diodi di retrazione D1 e D2 sono dei MUR420 e devono essere anch’essi essere di tipo FAST SWITCHING, per spegnere in tempo il MOSFET a cui è collegato il loro anodo e portare una corrente di almeno 4A.

- Per accendere i GATE dei due MOSFET sono presenti due resistenze di potenza R2 e R5 del valore di 470 ohm.

- Per proteggere i MOSFET da extra-tensioni ed extra-correnti sono presenti due coppie diodo zener-resistenza R3/DZ1 e R4/DZ2. R3 e R4 hanno valore 10Kohm; DZ1 e DZ2 sono due diodi zener da 12V 1W.

- Per segnalare la presenza dell’alimentazione è presente un diodo LED DL1 con una resistenza in serie R1 da 4.7Kohm per limitare per la corrente.

- Gli induttori L1 ed L2 hanno valore 100 H e servono per limitare i picchi di tensione (“spikes”) durante le commutazioni che potrebbero distruggere i MOSFET e sono avvolte su nuclei toroidali con una massima portata in corrente pari a 13A.

- I condensatori C1, C2, C3, C4, C5, C6 sono in polipropilene MKP per sopportare l’elevata corrente e tensione in risonanza e per limitare le perdite. Nel nostro schema è stata selezionata una capacità di risonanza pari a circa 2F costituita dal parallelo di 6 condensatori da 0,33F e tensione di lavoro 630V.

- Il work-coil è realizzato con 6 spire di tubo di rame cavo di spessore 0,8mm e diametro 8mm avvolto in aria al fine di portare elevate correnti, dissipare bene il calore prodotto e minimizzare le perdite dovute all’effetto pelle che alla frequenza di 100KHz tende a fare scorrere la corrente nella corona circolare del conduttore. Il work-coil ha una induttanza calcolata di circa 1.26ma questa può variare a seconda della lunghezza dei rami orizzontali di collegamento ai condensatori. Per calcolare il valore di autoinduttanza teorico si può usare la formula:

MONTAGGIO

ZVS Induction Heater viene fornito con il work-coil smontato. Per montare il work-coil allentare le viti di sostegno delle due torrette, inserire i lati del work-coil all’interno del supporto metallico in modo che l’avvolgimento del work-coil sia rivolto dal lato del morsetto di ingresso alimentazione, contrassegnato con + / -. Posizionare il work-coil in modo da lasciare circa 1 cm di tubo in sporgenza dal supporto a torrette e stringere le viti.

PRECAUZIONI

- Assicurarsi che non ci siano nelle vicinanze sostanze infiammabili. ZVS Induction Heater sviluppa un notevole calore sui suoi elementi e sui conduttori introdotti all’interno del work-coil.

- Assicurarsi che non ci siano nelle vicinanze dispositivi elettronici, come ad esempio dispositivi elettromedicali. ZVS Induction Heater produce un campo magnetico elevato di circa 10mT alla frequenza di 100KHz e potrebbe disturbare dispositivi elettronici (vedi paragrafo misure).

- Utilizzare sempre delle pinze con il manico isolato per maneggiare i conduttori introdotti all’interno di ZVS Induction Heater , per evitare ustioni.

- Non toccare i componenti di ZVS Induction Heater e i conduttori introdotti nel work-coil, dopo o durante il funzionamento per evitare ustioni.

FUNZIONAMENTO

Il circuito deve essere alimentato da un generatore esterno, che possa fornire una tensione in continua compresa fra 10V DC e 48V DC e con una sufficiente potenza in uscita; se si applica la massima tensione prevista di 48V DC, consigliamo un alimentatore con potenza non inferiore a 1500W. Inserire i fili positivo e negativo dell’alimentatore nel morsetto verificando opportunamente la polarità della tensione e stringere le viti. Alimentare il circuito fra i terminali + e – e verificare che si accenda il LED verde DL1 ad indicare la presenza della tensione in ingresso. A questo punto viene all’interno del work-coil circola la corrente di risonanza a circa 100KHz. Se si alimenta con il massimo della tensione prevista di 48V DC e senza introdurre corpi metallici all’interno de work-coil si ha un consumo di potenza inferiore a 500W; viceversa introducendo un conduttore a seconda del materiale, della dimensione, della geometria e della posizione la potenza assorbita può variare molto fino ad un massimo di 1500W. Selezionare un corpo conduttore da introdurre nella work-coil, come ad esempio una vite metallica ed utilizzare una pinza per afferrarla ed evitare di ustionarsi. Inserire lentamente il conduttore all’interno del work-coil, cercando di non farlo toccare con le pareti dell’avvolgimento.

Mantenere il conduttore in posizione verticale all’interno del work-coil. Il conduttore introdotto costituisce il secondario del trasformatore che ha come avvolgimento di primario il work-coil e trovandosi all’interno di un solenoide Il materiale conduttore viene investito dalle linee di campo magnetico in modo più intenso rispetto a posizioni al di fuori del solenoide. In poco tempo il materiale inserito a causa dell’effetto Joule si riscalda e cambia colore assumendo le tinte tipiche dell’incandescenza arancione-giallo. Questa condizione può essere mantenuta per qualche decina di secondi, ma bisogna considerare che la temperatura si eleva molto e quindi bisogna porre particolare attenzione a non entrare in contatto diretto col conduttore o il work-coil o i dissipatori per evitare ustioni. Facciamo notare che dopo qualche minuto di utilizzo dello ZVS Induction Heater l’avvolgimento di work-coil tenderà a scurirsi, fino a diventare quasi nero per il calore generato, ma questo non ne precluderà il funzionamento.

MISURE

La corrente che circola all’interno del work-coil ha una valore RMS di circa 100A, in quanto è stata acquisita con una sonda in corrente che fornisce 10mV/A. Con una corrente così elevata, il campo magnetico impresso è notevole e quindi tutti gli oggetti nelle vicinanze vengono investiti dalle linee di forza, per cui anche eventuali dispositivi sensibili ai campi magnetici potrebbero essere disturbati.

Per il calcolo dell’induzione magnetica B si può usare la formula:

La seguente figura mostra le tensioni fra i terminali di GATE-SOURCE di M1 e M2, che come si può notare sono perfettamente in controfase: prima che la tensione di GATE di M2 assuma livello alto e si accenda completamente M2, la tensione dell’altro GATE M1 è già a livello basso garantendo M1 spento ed evitando la conduzione contemporanea dei due MOSFET, che provocherebbe la distruzione dei MOSFET.

La seguente figura mostra la tensioni applicata al work-coil che raggiunge livelli ragguardevoli di tensione pari a circa 150V di picco e di forma perfettamente sinusoidale grazie al risonante RLC.

La seguente figura mostra l’assorbimento in corrente dello ZVS Induction Heater sulla tensione di ingresso a 48V DC che è pari a 33A. La misura è effettuata come della caduta ohmica ai capi di una resistenza di shunt pari a 0,06 ohm (ottenuta con il parallelo di tre resistenze da 0,18 ohm).